Industria 4.0

Quali tecnologie usare per dominare la quarta rivoluzione industriale

Industria 4.0 identifica la trasformazione profonda dei sistemi produttivi abilitata dalla convergenza tra tecnologie digitali e processi industriali. Al centro ci sono l’integrazione tra IT e OT, l’uso di dati in tempo reale, l’automazione avanzata e l’interconnessione di macchine, impianti e persone lungo l’intera catena del valore. IoT industriale, analytics, intelligenza artificiale, cloud, cybersecurity e nuovi modelli software diventano elementi strutturali della fabbrica e dell’impresa estesa.

Per le aziende, Industria 4.0 non è solo un tema tecnologico, bensì una leva di competitività, efficienza e resilienza: impatta sull’organizzazione, sulla governance dei dati, sulla sicurezza degli ambienti produttivi e sul ruolo dell’IT come abilitatore del business. In questa sezione ZeroUno raccoglie analisi di scenario, approfondimenti tecnologici, casi concreti e riflessioni strategiche per aiutare CIO e direzioni IT a comprendere come governare la transizione verso modelli industriali più digitali, flessibili e sostenibili.

FAQ: Industria 4.0

Qual è la definizione di Industria 4.0 e cosa rappresenta?

Industria 4.0 rappresenta una nuova rivoluzione nel modo di fabbricare prodotti e organizzare il lavoro, caratterizzata da un mix tecnologico di robotica, sensoristica, connessione e programmazione. Si tratta della quarta rivoluzione industriale che traghetta le imprese verso una dimensione bimodale, costituita da un ecosistema di risorse fisiche e virtuali. Questo nuovo paradigma introduce modelli di produzione sempre più automatizzati e interconnessi, asset e prodotti intelligenti e comunicanti, una tracciabilità e rintracciabilità dei processi a livello di filiera, e nuove logiche di servizio all'insegna del cloud e della mobility. Il tutto è incentrato su una Internet di ultima generazione (Industrial Internet), capace di portare dentro e fuori dalle fabbriche più informazione, integrazione, interazione ed efficienza, rinnovando processi, sistemi e modalità di comunicazione e servizio.

Quali sono le tappe evolutive che hanno portato all'Industria 4.0?

L'evoluzione industriale si è sviluppata attraverso quattro tappe fondamentali:

1. Industria 1.0 (1784): Rappresenta la prima rivoluzione della manifattura rispetto all'uso dell'energia, con l'invenzione della macchina a vapore che ha permesso alle fabbriche di abbandonare i mulini e introdurre una meccanizzazione della produzione.

2. Industria 2.0 (1870): Segna la seconda generazione energetica, legata all'utilizzo dell'elettricità e del petrolio, che ha permesso di incrementare ulteriormente i livelli di meccanizzazione e produzione, affermando la catena di montaggio e inaugurando l'era della produzione di massa.

3. Industria 3.0 (1970): Caratterizzata dall'ingresso in fabbrica dell'ICT di prima generazione, con informatica ed elettronica che hanno incrementato i livelli di automazione sia nell'ambito produttivo che organizzativo.

4. Industria 4.0 (2011): La quarta rivoluzione industriale che integra robotica, sensoristica, connessione e programmazione, creando modelli di produzione automatizzati e interconnessi, con una tracciabilità completa dei processi e nuove logiche di servizio basate su cloud e mobility.

Quando e dove è nato il termine Industria 4.0?

Il termine Industria 4.0 è stato utilizzato per la prima volta nel 2011 alla Fiera di Hannover, in Germania, come ipotesi di progetto. Da questa prima introduzione è partito un gruppo di lavoro che nel 2012 ha presentato al governo federale tedesco una serie di raccomandazioni per l'implementazione del Piano Industria 4.0. L'8 aprile 2013, sempre alla Fiera di Hannover, è stato diffuso il report finale con una previsione degli investimenti necessari su infrastrutture, scuole, sistemi energetici, enti di ricerca e aziende per ammodernare il sistema produttivo tedesco e riportare la manifattura tedesca ai vertici mondiali, rendendola competitiva a livello globale. Questo modello è diventato fonte di ispirazione per tutti gli altri Paesi, inclusa l'Italia, che ha presentato il Piano Nazionale Industria 4.0 (2017-2020) il 21 settembre 2016.

Quali sono le principali tecnologie abilitanti dell'Industria 4.0?

Le principali tecnologie abilitanti dell'Industria 4.0 possono essere organizzate in cluster tecnologici su tre livelli. Gli esperti dell'Osservatorio Industria 4.0 del Politecnico di Milano hanno identificato diverse Smart Technologies del manufacturing, sottolineando come lo Smart Manufacturing non significhi adottare isolatamente singole tecnologie, ma implementare un meccanismo complessivo di integrazione delle risorse.

Tra le tecnologie principali troviamo:

- Industrial Internet of Things (IIoT): per la connettività e l'acquisizione di dati

- Industrial Analytics: per l'analisi dei dati raccolti

- Cloud Manufacturing: per la gestione e condivisione delle risorse

- Machine Learning: per l'apprendimento automatico e l'ottimizzazione dei processi

- Advanced Automation: per l'automazione avanzata dei processi produttivi

- Additive Manufacturing: per la produzione additiva (stampa 3D)

- Advanced Human Machine Interface: per l'interfaccia avanzata uomo-macchina

Quali sono i benefici dell'implementazione dell'Industria 4.0 per le aziende?

L'implementazione dell'Industria 4.0 offre numerosi benefici alle aziende, tra cui:

1. Maggiore efficienza dei processi produttivi: grazie all'automazione e all'interconnessione dei sistemi, le aziende possono ottimizzare i processi riducendo tempi e costi.

2. Migliore qualità del prodotto: i sistemi di controllo avanzati e la sensoristica permettono un monitoraggio costante della qualità, riducendo difetti e scarti.

3. Personalizzazione di massa: la flessibilità dei sistemi produttivi consente di realizzare prodotti personalizzati mantenendo l'efficienza della produzione di massa.

4. Manutenzione predittiva: l'analisi dei dati raccolti dai sensori permette di prevedere guasti e pianificare interventi di manutenzione prima che si verifichino problemi, riducendo i fermi macchina.

5. Ottimizzazione della supply chain: la connessione tra i vari attori della filiera produttiva consente una gestione più efficiente delle scorte e della logistica.

6. Sviluppo di nuovi modelli di business: la digitalizzazione apre la strada a nuove opportunità, come la servitizzazione (passaggio dal prodotto al servizio).

7. Riduzione dei costi operativi: l'automazione e l'ottimizzazione dei processi portano a un utilizzo più efficiente delle risorse.

8. Maggiore sicurezza sul lavoro: i sistemi automatizzati possono sostituire l'uomo nelle attività più pericolose.

Come è stato implementato il Piano Nazionale Industria 4.0 in Italia?

In Italia, il Piano Nazionale Industria 4.0 è stato presentato il 21 settembre 2016 dal Ministero dello Sviluppo Economico Carlo Calenda. Il piano prevedeva un insieme di misure organiche e complementari per favorire gli investimenti per l'innovazione e la competitività. Successivamente, è stato rinominato Piano Transizione 4.0, finanziato dalla Legge di Bilancio 2021 con circa 24 miliardi di euro, di cui 750 milioni dal programma Next Generation EU.

Il piano si rivolge a tutte le imprese residenti nel territorio italiano, indipendentemente dalla forma giuridica, dal settore economico di appartenenza, dalla dimensione e dal regime fiscale. La misura principale è il credito d'imposta (tax credit) con aliquote variabili a seconda della categoria dei beni e dell'importo della spesa da compensare.

Il piano prevede incentivi per:

- Investimenti in beni materiali e immateriali non 4.0

- Investimenti in beni materiali 4.0 (con aliquote differenziate in base al valore dell'investimento)

- Investimenti in beni immateriali 4.0

- Implementazione del lavoro agile

- Investimenti in ricerca e sviluppo, innovazione tecnologica, innovazione green e digitale

- Formazione 4.0

Secondo l'Osservatorio Industria 4.0 del Politecnico di Milano, il mercato italiano dell'Industria 4.0 ha raggiunto un valore significativo, con una crescita trainata soprattutto dalle tecnologie IT.

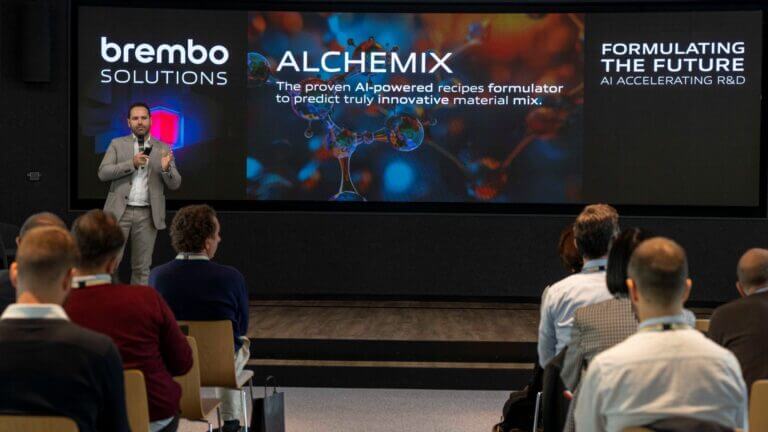

Qual è il ruolo del Machine Learning nell'Industria 4.0?

Il Machine Learning gioca un ruolo fondamentale nell'Industria 4.0, consentendo di sfruttare la grande mole di dati prodotta dagli operatori industriali lungo l'intero processo produttivo. Questa tecnologia, parte della famiglia dell'Intelligenza Artificiale, automatizza la costruzione di modelli analitici permettendo ai sistemi di imparare dai dati disponibili, identificare modelli autonomamente e prendere decisioni con un intervento umano minimo.

Nel contesto industriale, il Machine Learning trova diverse applicazioni strategiche:

1. Manutenzione predittiva: analizzando i dati raccolti dai sensori IoT, gli algoritmi possono prevedere quando una macchina necessiterà di manutenzione, riducendo i tempi di inattività non pianificati.

2. Controllo qualità: i sistemi ottici potenziati da software di Machine Learning possono identificare difetti nei prodotti con un margine di errore prossimo allo zero.

3. Ottimizzazione della supply chain: l'analisi continua di grandi basi dati relative ai movimenti dei mezzi di trasporto e dei prodotti disponibili permette di ottimizzare i piani di trasporto delle merci.

4. Digital Twins: il Machine Learning supporta la creazione di modelli digitali che rappresentano la realtà produttiva industriale, utili per testare prodotti ed evitare errori.

Queste applicazioni consentono alle aziende di portare i propri prodotti sul mercato più velocemente e a costi inferiori, rafforzando la competitività e migliorando la relazione con i clienti.

Come sta evolvendo l'integrazione tra reti IT e OT nell'Industria 4.0?

L'integrazione tra reti IT (Information Technology) e OT (Operational Technology) rappresenta una delle sfide più significative nell'evoluzione verso l'Industria 4.0. Queste due tecnologie hanno origini e finalità diverse: le reti OT sono nate per gestire il controllo degli apparati industriali, con requisiti di basse latenze, ricezione garantita dei pacchetti e comportamento affidabile, mentre le reti IT sono orientate alla gestione delle informazioni con modelli concettuali più astratti.

Le imprese 4.0 stanno integrando tecnologia IT con quella OT creando reti multilivello in cui ogni strato è gestito con la tecnologia più opportuna. In questo scenario, la tecnologia IT viene utilizzata soprattutto per uniformare la comunicazione fra i livelli e fra le varie reti OT, che spesso hanno strutture e protocolli diversi.

Un elemento chiave in questa integrazione sono i gateway IoT industriali, che fungono da nodi di interfacciamento fra OT e IT. Questi gateway traducono i segnali continui e legati al fisico dell'OT in segnali adatti all'IT, legati al modello concettuale con cui si sta astraendo la fabbrica.

L'evoluzione verso un'architettura ibrida IT/OT richiede un ripensamento dell'intera struttura di rete aziendale, per renderla più scalabile e performante, mantenendo al contempo i requisiti di sicurezza e affidabilità essenziali per l'ambiente industriale. Questo processo non è puramente tecnologico, ma richiede una pianificazione attenta e lungimirante per traghettare l'azienda oltre il paradigma del fisico e introdurre il concetto di "digital twin".

Quali sono le sfide di sicurezza informatica nell'Industria 4.0?

L'Industria 4.0 offre grandi vantaggi alle aziende, ma introduce anche nuove e significative sfide di sicurezza informatica. Con la crescente interconnessione dei sistemi industriali, l'industria manifatturiera diventa un bersaglio sempre più interessante per gli aggressori informatici, che possono spostarsi lateralmente attraverso una rete di produzione, saltando tra i sistemi IT e OT per le loro attività dannose.

Le principali sfide di sicurezza nell'Industria 4.0 includono:

1. Vulnerabilità uniche dei sistemi di controllo industriale che li rendono particolarmente suscettibili agli attacchi informatici.

2. Minori standard di conformità regolamentati nel settore manifatturiero rispetto ad altri settori.

3. Aggiornamenti spesso installati in modo frammentario a causa della complessità dei sistemi.

4. Aumento della superficie di attacco dovuto alla connessione di sistemi precedentemente isolati.

5. Rischi di spionaggio industriale, furto di proprietà intellettuale o sabotaggio della produzione.

Secondo studi recenti, il settore manifatturiero è il secondo settore più attaccato, eppure è in ritardo in termini di cybersecurity. L'Italia, in particolare, è ai primi posti in Europa per attacchi ransomware e malware.

Per difendersi, le aziende dovrebbero:

- Adottare una mentalità di sicurezza basata sul rischio

- Mantenere un inventario accurato di tutte le risorse OT in tempo reale

- Implementare sistemi di protezione degli endpoint

- Identificare e correggere sistemi obsoleti e vulnerabilità

- Garantire che i fornitori di tecnologia si impegnino a eseguire regolarmente patch e audit di sicurezza

- Implementare una strategia di difesa integrata su tutte le superfici di attacco

Come sta cambiando il ruolo dell'uomo nelle fabbriche con l'avvento dell'Industria 4.0?

Con l'avvento dell'Industria 4.0, il ruolo dell'uomo nelle fabbriche sta subendo una trasformazione significativa. Le fabbriche stanno utilizzando macchinari sempre più "intelligenti" che sostituiscono l'uomo in molti lavori tradizionalmente manuali.

Secondo un rapporto elaborato da GE Digital con la società di ricerca Vanson Bourne, oltre il 70% dei responsabili IT e Field service ritiene che la manutenzione dei macchinari da parte dei macchinari stessi, grazie all'IoT, supererà per qualità, capacità e velocità quella degli esseri umani. I progressi tecnologici porteranno le fabbriche a prevedere in autonomia il grado di fallimento produttivo, adottare misure preventive e mettere in campo azioni di auto-riparazione.

Il 46% degli intervistati afferma che le macchine che si auto-monitorano aiuteranno la loro azienda a migliorare la gestione delle attrezzature di fabbrica, mentre il 39% segnala l'importanza della manutenzione predittiva basata su Big Data e Predictive Analytics. Inoltre, il 44% è convinto che il binomio digitale composto da manutenzione predittiva e intelligenza artificiale aiuterà notevolmente a prevenire i fallimenti.

Questo cambiamento non significa necessariamente una riduzione dell'occupazione, ma piuttosto una trasformazione delle competenze richieste. Gli operai stanno diventando sempre più tecnici specializzati nella gestione e supervisione di sistemi complessi, con una maggiore enfasi sulle competenze digitali e analitiche. Il lavoro umano si sta spostando da attività ripetitive e potenzialmente pericolose verso ruoli di maggior valore aggiunto che richiedono creatività, problem-solving e capacità decisionali.

Qual è il ruolo del Cloud Manufacturing nell'Industria 4.0?

Il Cloud Manufacturing sta assumendo un ruolo sempre più centrale nell'Industria 4.0, affermandosi sia nelle grandi aziende che nelle PMI italiane. Secondo gli analisti dell'Osservatorio Cloud del Politecnico di Milano, nel 2016 il Public Cloud è cresciuto con una dinamica vicina al 27%, generando un valore di mercato pari a 587 milioni di Euro, mentre la Cloud Enabling Infrastructure ha raggiunto quota 1,185 miliardi di euro con un incremento del 14%, portando il mercato complessivo a 1,77 miliardi di euro.

Il Cloud diventa il tessuto connettivo dell'Industria 4.0, permettendo di costruire una strategia di produzione innovativa, più efficace ed efficiente, sfruttando sensori, intelligenza artificiale e robotica. Rappresenta un vero e proprio acceleratore della digital transformation nelle aziende manifatturiere, fornendo la potenza di calcolo necessaria per individuare e sfruttare al meglio nuove opportunità di business.

Gli analisti del Politecnico hanno classificato un campione di 300 piattaforme cloud in tre categorie principali:

- Smart Life Cycle (51% Customer Relationship Management, 36% Supplier Relationship Management, 13% Product LifeCycle Management)

- Smart Supply Chain (27% Production Planning, 20% Transportation/Distribution Planning, 25% Inventory Planning, 28% Sales/Demand Planning)

- Smart Factory (38% Transportation & Internal Logistics, 21% Production, 22% Maintenance, 19% Quality)

Gli esperti ipotizzano inoltre un'evoluzione verso il concetto di Manufacturing As a Service, in cui parte del ciclo di progettazione e produzione del prodotto fisico potrebbe essere affidata al cloud, terziarizzando a un provider una parte dei processi. Questo approccio consentirebbe alle aziende di scegliere la migliore innovazione tecnologica rispettando i vincoli di budget, trasformando gli investimenti iniziali (Capex) in costi ricorrenti (Opex).

Come sta evolvendo il Piano Transizione 4.0 rispetto al precedente Piano Industria 4.0?

Il Piano Transizione 4.0 rappresenta l'evoluzione del precedente Piano Industria 4.0 (poi diventato Impresa 4.0) e costituisce il nuovo piano di politica industriale italiana. Finanziato dalla Legge di Bilancio 2021 con circa 24 miliardi di euro, di cui 750 milioni dal programma Next Generation EU, è definito dal Ministero dello Sviluppo Economico come "il primo mattone su cui si fonda il Recovery Fund italiano".

Rispetto al piano precedente, Transizione 4.0 introduce alcune novità significative:

1. È un piano biennale (2021-2022), ma la decorrenza delle misure è stata anticipata al 16 novembre 2020, con consegna dei beni fino a giugno 2023 in caso di avvenuto versamento di almeno il 20% dell'importo entro il 2022.

2. Prevede la misura unica del credito di imposta (tax credit) con aliquote variabili a seconda della categoria dei beni e dell'importo della spesa.

3. Per tutti i crediti d'imposta sui beni strumentali materiali, la fruizione è ridotta a 3 anni invece dei 5 previsti in precedenza.

4. Per gli investimenti in beni immateriali 4.0 è previsto un credito di imposta del 20% con un aumento del massimale da 700.000 a un milione di euro.

Tuttavia, a partire dal 2023, sono state ridotte le aliquote previste dal piano. Nel caso del credito d'imposta per la Formazione 4.0, le agevolazioni sono state addirittura azzerate, mentre per i beni materiali si è passati dal 40% al 20% e per quelli immateriali dal 20% al 10%. Questa scelta governativa, dettata dalla carenza di risorse, ha sollevato preoccupazioni riguardo al possibile rallentamento del trend positivo di digitalizzazione delle aziende italiane.

Qual è l'importanza del software nell'evoluzione dell'Industria 4.0?

Il software sta assumendo un ruolo sempre più centrale nell'evoluzione dell'Industria 4.0, con una crescente percezione dell'importanza dei beni immateriali nel processo di digitalizzazione delle aziende. Analizzando i dati del MEF sulle dichiarazioni dei redditi delle imprese, emerge che il credito d'imposta per investimenti in beni immateriali 4.0 (che include software, sistemi, piattaforme e applicazioni) è stato dichiarato da oltre 2.800 soggetti per un ammontare di circa 19,9 milioni di euro.

L'Osservatorio Transizione Industria 4.0 del Politecnico di Milano ha calcolato che il mercato italiano dell'Industria 4.0 ha raggiunto un ammontare significativo, con una crescita trainata soprattutto dalle tecnologie IT, che rappresentano l'85% della spesa, contro il 15% delle tecnologie OT (Operational Technologies). In particolare, gli investimenti si sono concentrati in progetti di connettività e acquisizione di dati (Industrial Internet of Things) e negli Industrial Analytics.

Un sondaggio condotto da Kantar per TeamSystem su 339 imprese manifatturiere ha evidenziato che le aziende con un livello più alto di digitalizzazione prevedono di investire maggiormente su beni strumentali immateriali. Questo perché le aziende che hanno già familiarità con le tecnologie di ultima generazione comprendono quanto software e applicazioni siano essenziali ai fini della digitalizzazione.

L'elenco dei beni immateriali agevolabili, presente nell'allegato B di Transizione 4.0, identifica 20 categorie di software, sistemi e piattaforme, che spaziano dalla progettazione alla gestione della produzione, dal supporto alle decisioni fino alle interfacce avanzate uomo-macchina. Questa evoluzione verso una maggiore importanza del software rappresenta un cambio di paradigma significativo, spostando l'attenzione dalla "materialità" di macchinari e hardware all'"immaterialità" delle soluzioni software che permettono di gestire, ottimizzare e integrare i processi produttivi.