Industrial AI come evoluzione algoritmica di automazione, digitalizzazione e virtualizzazione. IoT, Digital Twin, robotica e Ai agentica trasformano le fabbriche in sistemi potenziati che ragionano, prevedono ottimizzano e coordinano anche i processi più complessi. Combinando sensori, modelli fisici, reti neurali e simulazioni su larga scala qualsiasi settore industriale acquisisce la capacità di leggere, interpretare, anticipare e ottimizzare ciò che accade negli asset del mondo reale macchine, impianti, linee produttive e distributive, reti energetiche, servizi e così via. Una nuova forma di intelligenza artificiale interagisce con il mondo fisico prevedendo i guasti, adattando i processi, orchestrando risorse e decisioni in tempo reale. La transizione sposta l’AI dal software alla materia, dall’algoritmo al prodotto, dal dato al processo industriale.

L’Industrial AI è anche la base della fabbrica cognitiva: un ambiente in cui robot, sistemi di controllo, modelli digitali e operatori umani collaborano in modo simbiotico, trasformando ogni segnale in conoscenza e ogni conoscenza in efficienza. È la frontiera in cui il mondo della produzione e dei servizi incontra il metaverso industriale, in cui realtà e simulazione si alimentano a vicenda innescando un’evoluzione continua.

«In questi ultimi otto anni ho visto l’AI accelerare a una velocità impressionante, ma se guardo alla nostra vita quotidiana capisco che il vero impatto deve ancora arrivare – ha commentato Carlo Ruiz, VP AI solutions & operations Emea di Nvidia -. Tutti i settori, dall’healthcare al life science, dall’industria ai servizi, entreranno in una nuova fase in cui l’AI diventerà parte dei processi fisici e decisionali. E non parlo solo dei grandi gruppi: anche le PMI avranno accesso a modelli e strumenti che permetteranno loro di trasformare il modo in cui producono, progettano e innovano. L’AI uscirà dal perimetro delle big tech e dei laboratori permeando ogni attività. La buona notizia è che non sarà necessario che ogni azienda alleni i propri modelli: molti useranno modelli già addestrati e funzionalizzati. E tutti avranno bisogno di inferenza, simulazione e automazione intelligente».

Indice degli argomenti

Perché la simulazione diventa l’infrastruttura dell’Industrial AI

La simulazione è il nuovo terreno computazionale dell’industria. L’introduzione di piattaforme capaci di modellare fabbriche, robot, linee e scenari operativi con una precisione fisica sta trasformando la progettazione, l’integrazione e la gestione dei sistemi industriali. La svolta non è soltanto l’AI generativa o i modelli linguistici, ma la possibilità di addestrare algoritmi che comprendono il mondo fisico e interagiscono con esso in modo sicuro e prevedibile: dalla mobilità autonoma alla robotica, fino alle operazioni più complesse dell’industria in generale e di quella manifatturiera in particolare.

«Quando porti l’AI nel mondo fisico devi controllare ogni variabile, ogni eccezione, ogni comportamento inatteso – ha spiegato Ruiz -. Per questo la simulazione sta diventando un elemento strutturale dell’Industrial AI: è l’unico modo per far sì che un robot, un veicolo o un impianto industriale possano apprendere in sicurezza e su larga scala. La stessa esperienza maturata nell’autonomous driving, dove dobbiamo ricreare milioni di scenari impossibili da osservare nella realtà, oggi la applichiamo alla fabbrica cognitiva. Se vuoi che un robot operi in un impianto complesso, devi prima simulare tutto: ambienti, percorsi, interferenze, condizioni operative. Ed è qui che la convergenza tra mondi fisici e digitali cambia completamente il modo di progettare e far evolvere l’industria».

Dai digital twin all’Omniverse: verso un sistema operativo per l’Industrial AI

Più in dettaglio, l’ecosistema tecnologico che Nvidia ha costruito negli ultimi anni attorno a Omniverse è concepito come un’infrastruttura di coordinamento che fa dialogare modelli, sensori, algoritmi e sistemi fisici dentro un unico spazio computazionale condiviso. Omniverse unifica strumenti, dataset e applicazioni eterogenee attraverso un linguaggio comune, l’OpenUSD, e di trasformare questa interoperabilità in simulazioni fisicamente accurate su scala industriale. In pratica, mette progettisti, ingegneri, sviluppatori e data scientist nelle condizioni di costruire ambienti virtuali che riflettono fedelmente il comportamento di robot, impianti, linee produttive e interi stabilimenti. E consente di addestrare, testare e ottimizzare modelli e agenti AI dentro spazi simulati che replicano non solo il layout, ma anche le condizioni operative reali.

«Per anni si è lavorato su soluzioni puntuali, mentre oggi siamo in grado di portare l’intero ciclo fisico dentro un ambiente virtuale coerente, accurato e riutilizzabile – sottolinea il manager -. Il punto non è solo costruire un robot o allenare un algoritmo ma avere un ambiente capace di simulare con realismo. È quello che Omniverse ci permette di fare: integrare modelli, sensori, scenari e comportamenti in un unico spazio operativo, dove possiamo testare ogni variazione prima che accada davvero. La simulazione diventa l’acceleratore che permette al manifatturiero di innovare più in fretta di quanto consentano i cicli tradizionali. Questo cambia tutto: accelera la progettazione e la rende più sostenibile, riducendo gli errori, gli sprechi e la capacità di delivery. È una leva strategica per ogni industria che vuole costruire fabbriche più intelligenti, sicure e resilienti».

L’Omniverse come laboratorio operativo delle AI factory

Omniverse si candida ad essere il sistema operativo dell’Industrial AI: una piattaforma dove fisica, percezione, traiettorie, sicurezza, logiche decisionali e anomalie possono essere simulate a velocità e granularità impossibili nel mondo reale. È qui che si accelerano design, validazione, orchestrazione e continuous engineering delle future fabbriche.

Le stesse logiche stanno ridisegnando anche l’ingegneria del data center. Le AI factory richiedono infrastrutture capaci di prevedere come si comporterà l’intero sistema quando i carichi passano da idle a pieno regime in millisecondi: distribuzione del calore nei rack da centinaia di kW, risposta del powertrain, airflow nei corridoi, impatto di ogni variazione di layout su stabilità e continuità operativa. In questo contesto i digital twin diventano il nuovo strato di progettazione: modelli dinamici che replicano in modo coerente comportamento elettrico, termico e fluidodinamico della facility, consentendo di ottimizzare catene di liquid cooling, configurazioni dei rack e architetture di alimentazione prima che venga posato il primo modulo in cantiere.

«Un’AI factory non è più solo un data center. È una fabbrica che produce unità di intelligenza – precisa Ruiz –. E se la realizziamo nel modo corretto, può generare opportunità economiche dell’ordine dei trilioni di dollari: nella ricerca scientifica, nella sanità, nel manifatturiero. È questa la nuova Rivoluzione Industriale. Con Omniverse possiamo simulare l’intero ciclo di vita di una AI factory prima che esista mettendo nello stesso spazio computazionale distribuzione termica, comportamento del powertrain, airflow, layout dei rack e carichi reali. Questo ci permette di validare il design, anticipare i problemi e migliorare l’efficienza fino a percentuali a doppia cifra nello stesso footprint. E quando l’infrastruttura entra in funzione, il gemello digitale non scompare: continua a vivere come strato operativo, supporta manutenzioni pianificate e aggiornamenti senza impattare sulla continuità operativa».

Dall’hardware ai toolkit: perché l’Industrial AI è uno stack riusabile

Ad accompagnare l’evoluzione dell’hardware è uno strato software sempre più ricco e riusabile. Non si tratta solo di GPU, dunque, ma di un ecosistema di toolkit e framework che astraggono la complessità dei modelli e la traducono in blocchi funzionali pronti per chi progetta dispositivi, macchine e servizi.

«Il software è sempre stato fondamentale e, ad oggi, l’80% dei nostri ingegneri lavora sulla parte applicativa – fa notare il manager –. Puoi avere il silicio più avanzato e sistemi potentissimi, ma senza un toolkit evoluto non si va da nessuna parte. Se sei un ricercatore e vuoi fare simulazione ti serve un kit, se vuoi costruire un dispositivo medico ti serve un kit, se vuoi fare ottimizzazione dei percorsi in fabbrica ti serve un kit. Oggi abbiamo oltre 500 toolkit verticali che permettono a chi sviluppa di non reinventare la ruota: percezione, pianificazione, riconoscimento sono già lì, pronti da usare. È uno stack aperto, a cui contribuiamo molto anche in logica open source, perché è l’unico modo per far crescere rapidamente l’ecosistema dell’Industrial AI».

Physical AI in produzione: il caso Foxconn

L’Industrial AI per NVIDIA non è un orizzonte futuristico ma una realtà che sta già entrando nelle linee di produzione. Ruiz cita il caso Foxconn, colosso taiwanese della manifattura elettronica che costruisce per i principali brand globali e gestisce mega-fabbriche altamente automatizzate. Per inciso l’azienda è anche il produttore di NVIDIA Blackwell, l’architettura GPU di nuova generazione successiva a Hopper, che include GPU, CPU Grace, DPU e l’intero stack hardware delle AI factory.

«Foxconn utilizza Omniverse per simulazioni su larga scala, dove le intelligenze artificiali dei robot imparano a operare come una flotta coordinata – ha raccontato Ruiz –. Nel gemello digitale agenti di Vision AI osservano dall’alto robot e operatori, monitorano le attività e segnalano anomalie o inefficienze. Robot umanoidi basati sulla piattaforma Jetson Thor collaborano in sicurezza con i lavoratori, mentre sistemi di ispezione visiva addestrati nel digital twin controllano la qualità con una precisione impossibile da ottenere manualmente. Ogni passaggio è stato progettato, validato e ottimizzato nel gemello digitale».

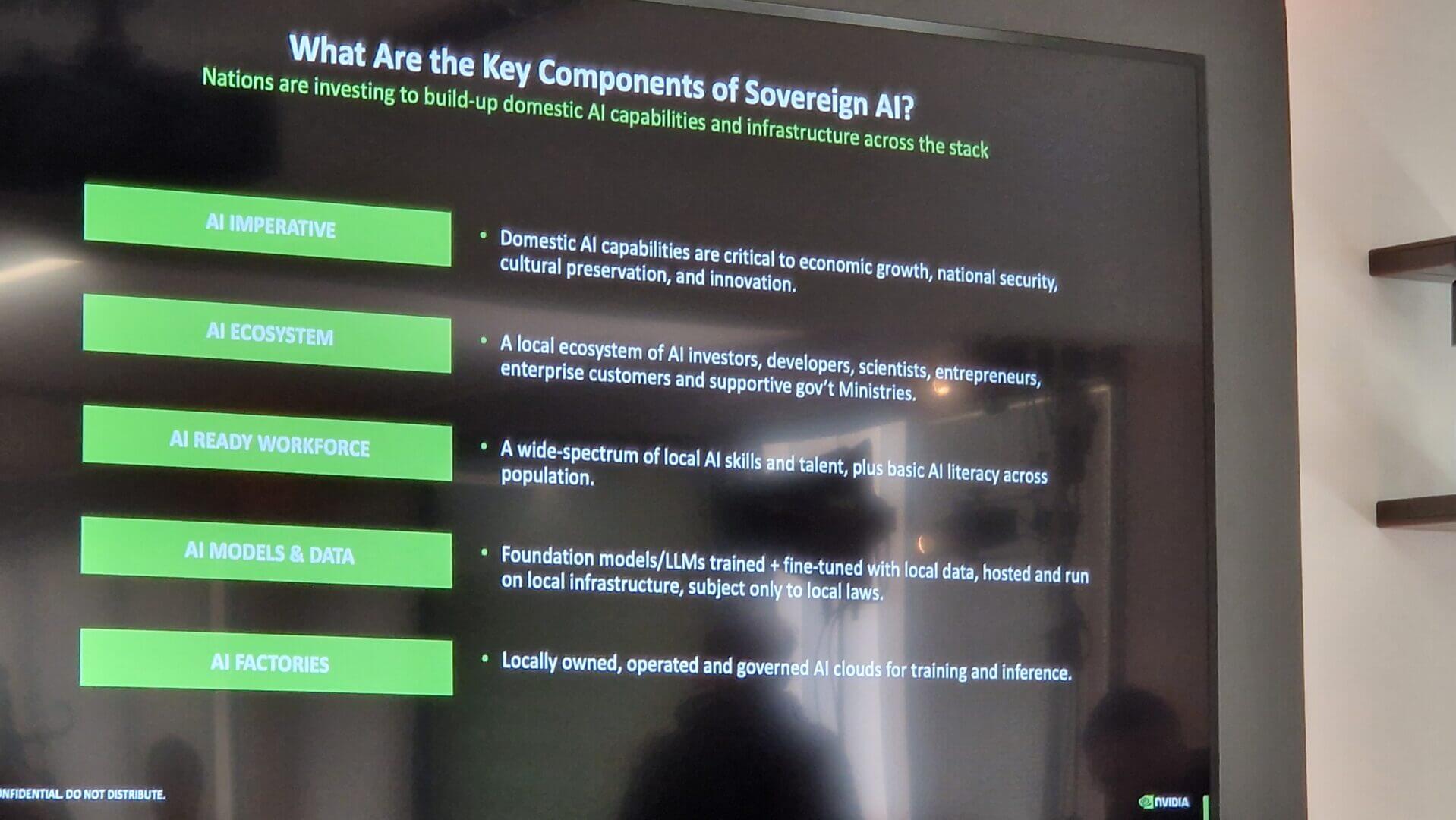

Industrial AI e sovranità digitale

Ma l’ascesa dell’Industrial AI non riguarda solo l’efficienza delle fabbriche: tocca un tema molto più ampio, quello della capacità dei Paesi di sviluppare e governare in autonomia la propria intelligenza artificiale con infrastrutture, modelli e competenze radicate nel territorio. Se non costruiamo queste fabbriche nei Paesi europei, non avremo autonomia tecnologica.

«La sovranità digitale non riguarda più solo i dati, ma la capacità di generare modelli, token, pipeline, sistemi cognitivi – ha concluso Ruiz -: sono capacità che vanno presidiate a livello nazionale come si presidiano energia, acqua o acciaio. Sovereign AI significa che ogni nazione deve avere infrastrutture critiche per creare la propria intelligenza, secondo le proprie priorità, le proprie regole e il proprio quadro normativo. In Europa vediamo finalmente un’accelerazione reale – dal Regno Unito alla Germania fino ai Paesi nordici – ma il potenziale più grande è proprio nei Paesi con una forte base manifatturiera. L’Italia, in questo, ha un valore unico: un’industria ad alta qualità, un ecosistema di competenze, startup eccellenti nella filiera dell’AI, un ecosistema accademico forte e capacità di supercalcolo come quelle del Cineca. È il momento di investire, di sperimentare, di fare davvero. L’Italia può giocare un ruolo da protagonista, ma deve muoversi ora».